永磁电机采用永磁体励磁,不仅可以降低电力损耗,达到节约能源的目的,而且还可以改善电机的运行性能。铝镍钴磁体、永磁铁氧体及稀土永磁体均可应用于永磁电机。铝镍钴磁体问世于20世纪30年代,以优异的剩磁、居里温度、热稳定性和耐腐蚀性著称。但受限于矫顽力和抗退磁能力,其市场份额在稀土永磁体出现后急剧下降,目前铝镍钴电机磁体仅应用于以高精度测速发电机为代表的信号类微电机之中。

永磁铁氧体诞生于20世纪50年代,目前依旧是产量最大的永磁体。除出色的成本优势、耐腐蚀性和较宽的工作温度范围外,永磁铁氧体还具备高电阻率,无涡流损耗的困扰。烧结铁氧体的磁性能较低,故其主要应用于对体积和重量要求不高的低成本电机中。

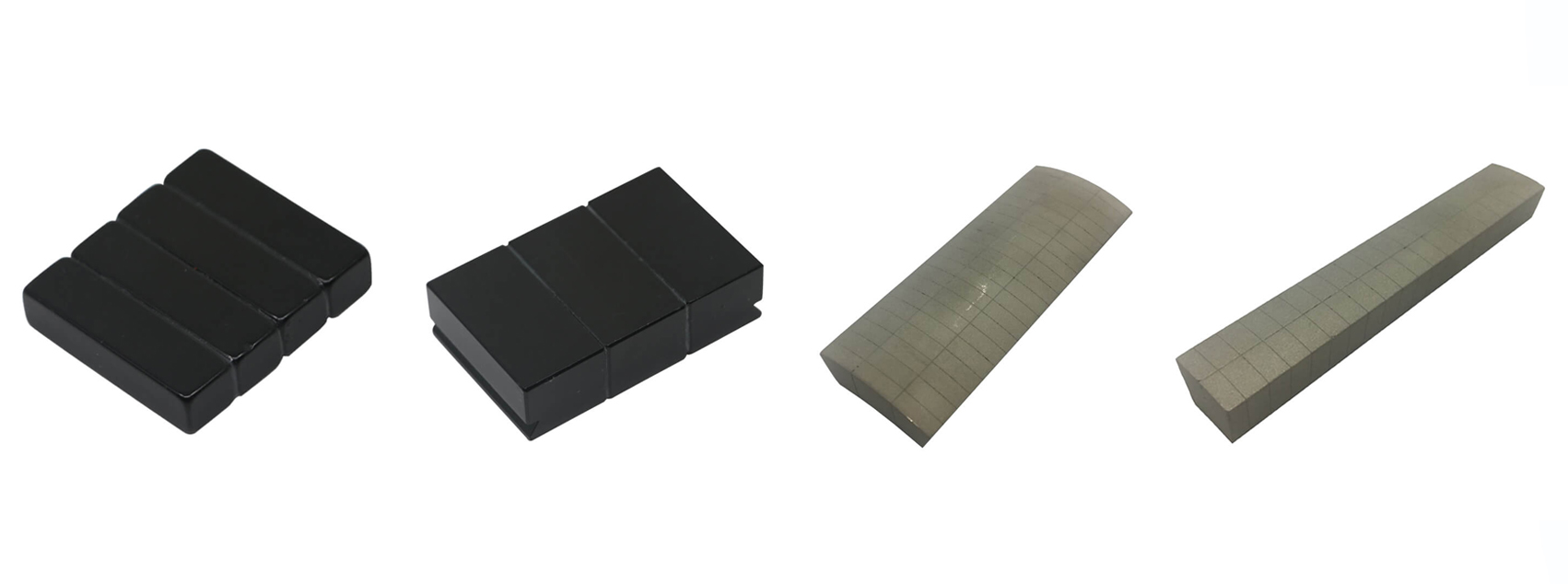

1:5型钐钴磁体、2:17型钐钴磁体和钕铁硼磁体分别被称为第一代、第二代和第三代稀土永磁体。目前,超过三分之二的稀土永磁体被应用于各类永磁电机之中。稀土永磁体可根据生产工艺划分为粘结磁体和烧结磁体。绝大多数粘结钕铁硼电机磁体的形状为圆环,且以多极充磁闻名。由于磁性能的限制,粘结钕铁硼电机磁环通常只适用于微特电机。烧结钐钴磁体及烧结钕铁硼磁体均属于低电阻率材料,当两者应用于高速电机时,必须考虑涡流损耗的影响。涡流损耗可引起磁体温升,进而使磁体发生退磁并影响电机性能。利用磁体分隔技术生产的低涡流损耗叠片磁钢可在不改变磁体性能和电机结构的前提下,实现电机功率和热量之间的平衡。

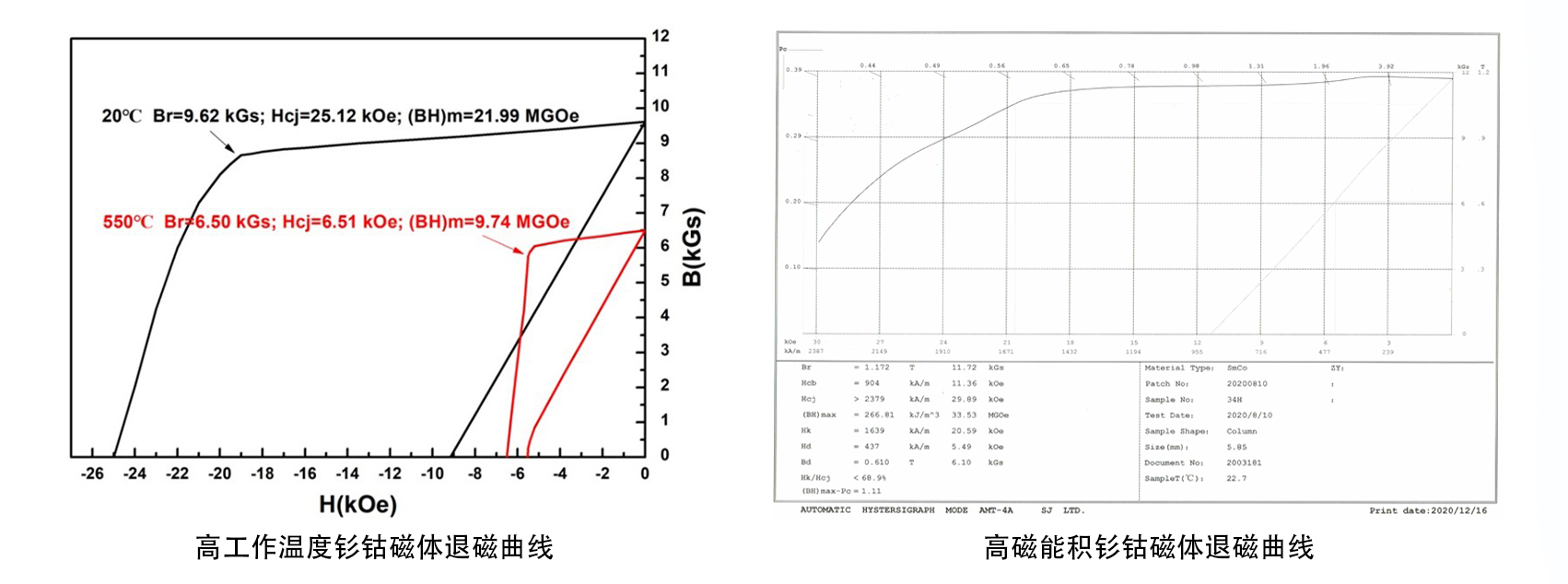

即便烧结钐钴磁体被诟病于高昂的成本和力学性能,但不可否认的是,烧结钐钴电机磁体在特定的高温及高速电机应用中仍占据不可替代的地位。高磁能积钐钴磁体和高工作温度钐钴磁体将赋予相关应用更高的设计自由度。

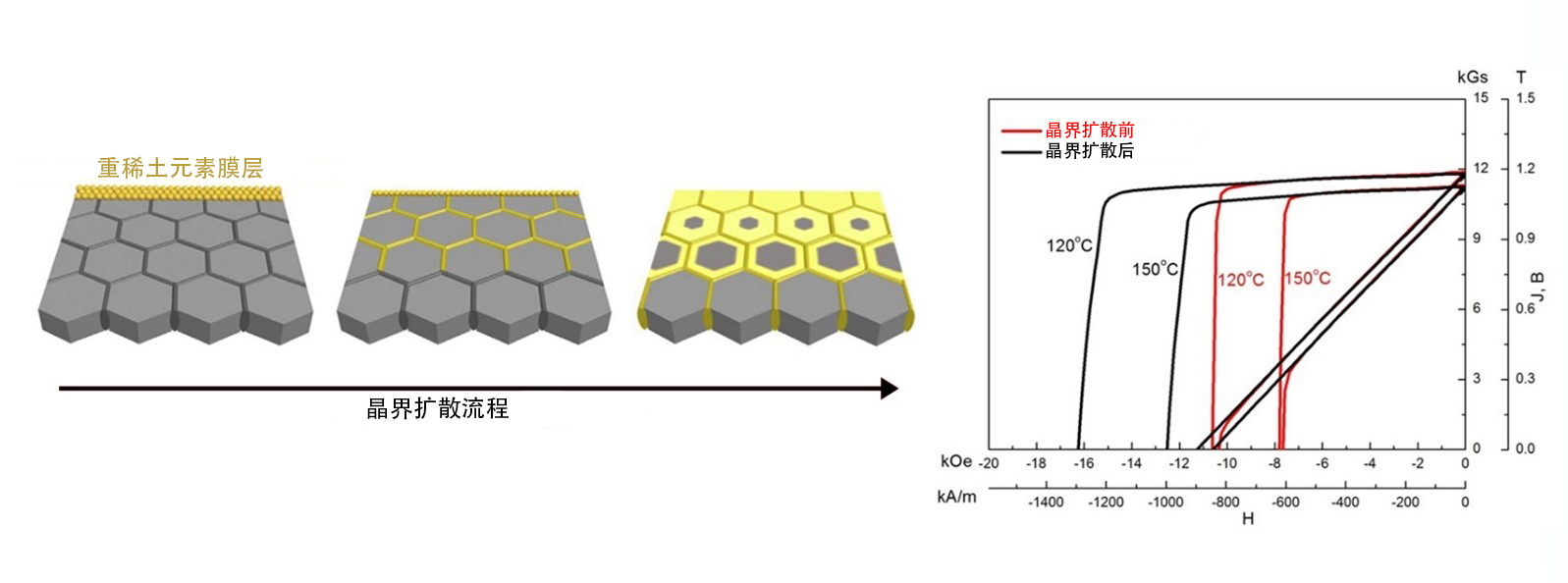

应用于电机的烧结钕铁硼磁体对于内禀矫顽力存在一定要求。烧结钕铁硼磁体的内禀矫顽力可通过添加一定比例的重稀土元素Dy和Tb来提升,基于重稀土资源合理利用和降低磁体成本等多方面因素考虑,晶界扩散工艺在近两年已被应用于烧结钕铁硼电机磁体的生产。

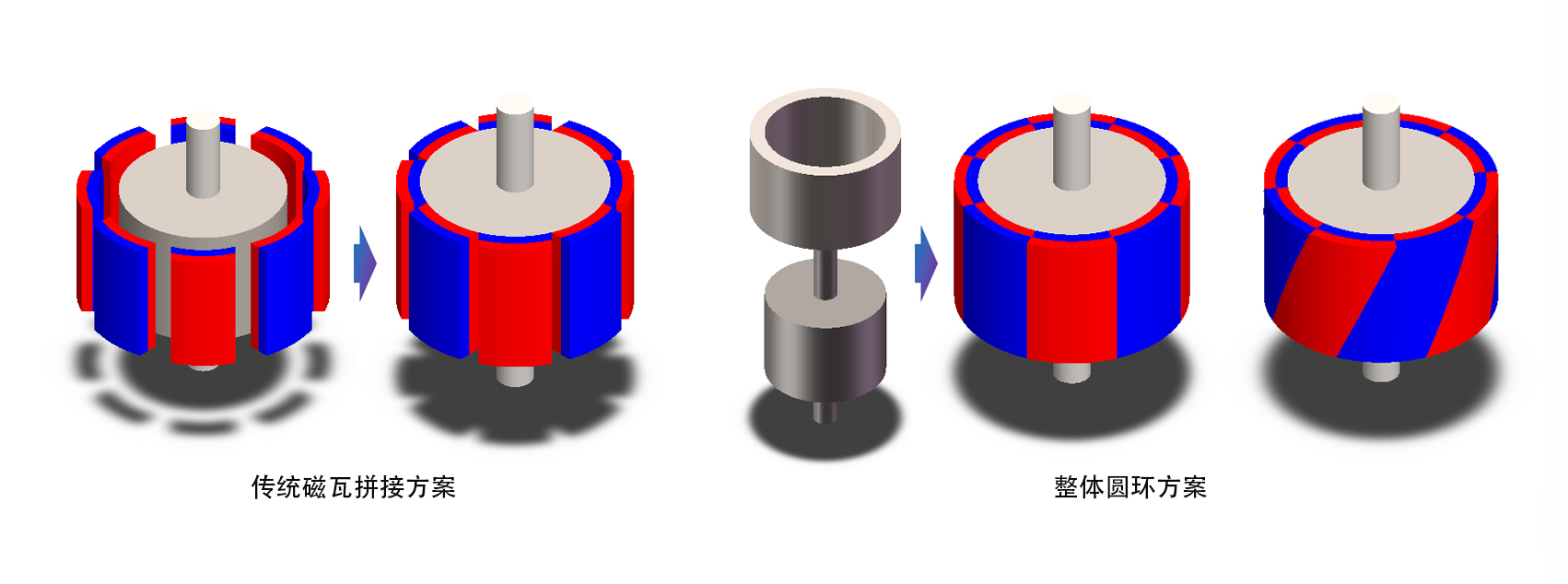

常规的烧结钕铁硼电机磁体主要以瓦形或相近形状为主,但事实上,整体多极磁环的综合性能显著优于传统多片磁瓦拼接方案。